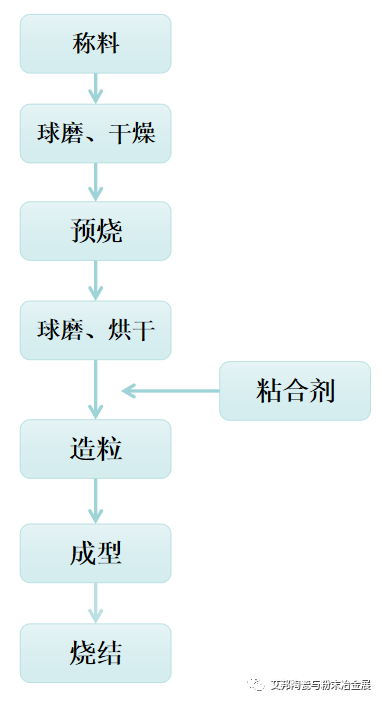

一文了解陶瓷干压成型工艺

陶瓷常用的成型方法有干压、流延以及注射,其中干压成型是应用最广泛的一种成型工艺,也是微波介质陶瓷、半导体陶瓷部件等特种陶瓷的主要成型工艺。今天,我们就来详细了解一下陶瓷干压成型工艺。

一、干压成型

干压成型又称模压成型,是最常用的成型方法之一。干压成型是将经过造粒后流动性好,颗粒级配合适的粉料,装入金属模腔内,通过压头施加压力,压头在模腔内位移,传递压力,使模腔内粉体颗粒重排变形而被压实,形成具有一定强度和形状的陶瓷素坯。

二、干压成型的工艺原理和影响因素

1. 工艺原理

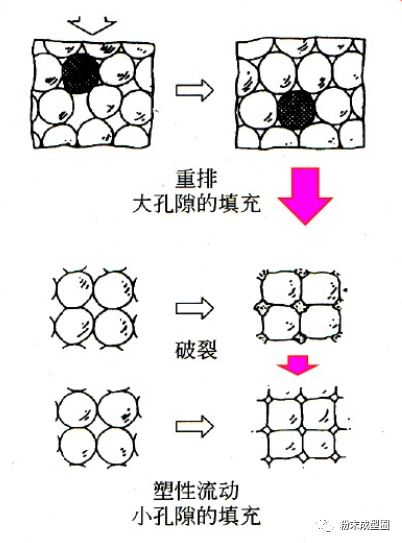

干压成型的实质是在外力作用下,颗粒在模具内相互靠近,并借助内摩擦力牢固地把各颗粒联系起来,保持一定形状。这种内摩擦力作用在相互靠近的颗粒外围结合剂薄层上。

随着压力增大,坯料将改变外形,相互滑动,间隙减少,逐步加大接触,相互贴紧。由于颗粒进一步靠近,使胶体分子与颗粒间的作用力加强因而坯体具有一定的机械强度。

2. 影响因素

影响干压成型的主要因素有:

粉体性质:粒度、粒度分布、流动性、含水率等;

粘结剂和润滑剂的选择;

模具设计;

压制过程中压制力、加压方式、加压速度与保压时间。

综上,如果坯料颗粒级配合适,结合剂使用正确,加压方式合理,干压法也可以得到比较理想的坯体密度。

三、干压成型的分类

根据压头和模腔运动方式的不同,干压成型可以为以下几种:

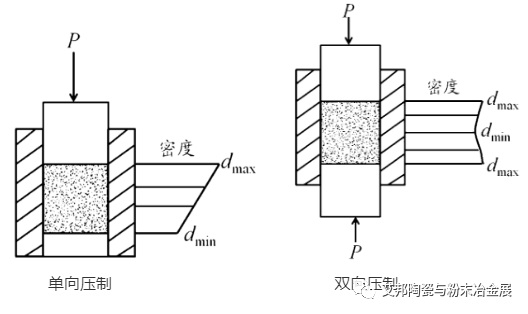

单向加压,即模腔和下压头固定,上压头移动;

双向加压,即模腔固定,上压头和下压头移动;

可动压模,下压头固定,模腔和上压头移动,即压头和模腔的运动是同步的,使用液压控制时,在某一设定压力下压头停止移动。

而双面加压又分为双面同时加压和双面先后加压,其中双面先后加压是指两面的压力先后加上,由于先后分别加压,压力传递比较彻底,有利于气体排出,作用时间较长,故其坯体密度比前面两种均匀。

四、干压成型的特点

1. 干压成型的优点:

工艺简单,操作方便,周期短,效率高,便于实行自动化生产。

坯体密度大,尺寸精确,收缩小,机械强度高,电性能好。

2. 干压成型的缺点:

对大型坯体生产有困难,模具磨损大、加工复杂、成本高。

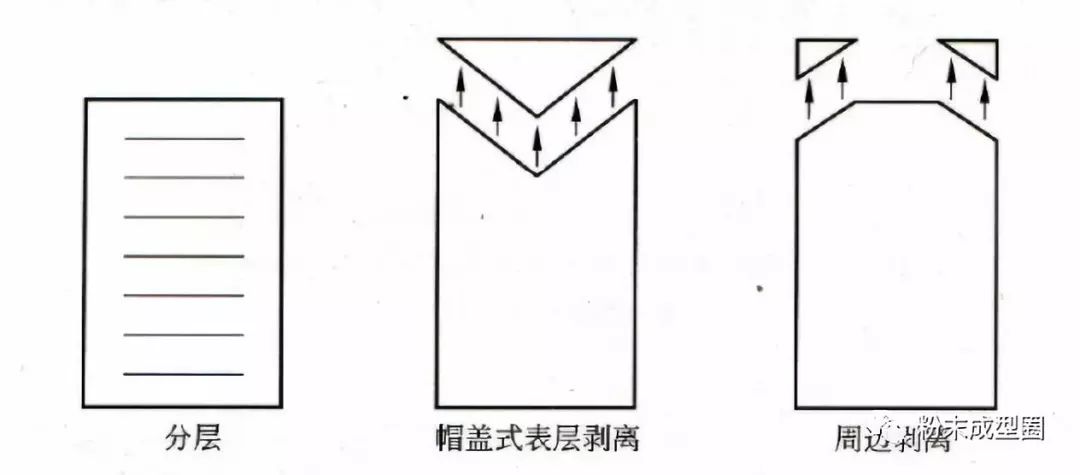

加压只能上下加压,压力分布不均匀,致密度不均匀,收缩不均匀,会产生开裂、分层等现象。但随着现代化成型方法的发展,达一缺点逐渐为等静压成型所克服

五、干压成型的应用

干压成型在精密陶瓷生产中是较常用的成型方法,特别适用于各种截面厚度较小的陶瓷制品制作,如陶瓷密封环,阀门用陶瓷阀芯,陶瓷衬板,陶瓷内衬等,在微波介质陶瓷器件、手机陶瓷盖板、半导陶瓷部件等领域也广泛应用。

干压成型坯体密度较高,瓷件内部气孔少,尺寸精确,烧成收缩小,机械强度高,无需干燥,形状规则且统一好,电性能好,效率高,适宜大批量连续化生产,成本低。如果坯料颗粒级配合适,结合剂使用正确,加压方式合理,干压法也可以得到比较理想的坯体密度。