ITO颗粒:透明导电材料的核心制备技术与挑战

氧化铟锡(Indium Tin Oxide,简称ITO)颗粒作为现代电子工业中不可或缺的透明导电材料,在液晶显示器、触摸屏、太阳能电池等领域发挥着关键作用。随着柔性电子设备和可穿戴技术的快速发展,对高性能ITO颗粒的需求持续增长。本文将探讨ITO颗粒的相关问题,为相关行业从业者提供一些参考。

一、ITO颗粒的物理特性解析

1. 基本结构与成分

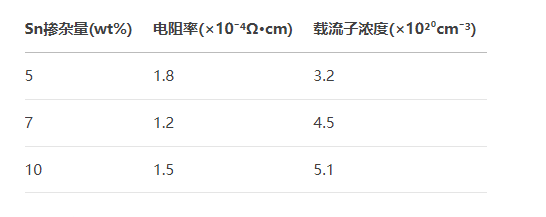

ITO颗粒本质上是氧化铟(In₂O₃)掺杂氧化锡(SnO₂)形成的固溶体,通常Sn掺杂量在5-10wt%范围内。这种独特的掺杂结构赋予了材料优异的电学性能,同时保持了良好的光学透明度。

2. 电学特性

高质量ITO颗粒制备的薄膜电阻率可低至10⁻⁴Ω·cm量级,这主要归因于:

①锡掺杂提供的自由电子

②氧空位形成的额外载流子

③颗粒间良好的接触导电性

表:不同Sn掺杂量对ITO电阻率的影响(内容来源于网络)

3. 光学特性

ITO颗粒在可见光波段(380-780nm)的透光率可达85%以上,其光学带隙约为3.5-4.3eV,具有典型的宽禁带半导体特性。值得注意的是,颗粒尺寸和形貌会显著影响其光学性能。

4. 形貌特征

理想的ITO颗粒应具备:

①规则的几何形貌(球形或立方体)

②粒径分布均匀

③无硬团聚现象

④表面光滑度高

二、ITO颗粒的制备方法

1. 主流制备方法比较

(1) 共沉淀法

工艺路线:

In/Sn盐溶液 → 碱性共沉淀 → 洗涤 → 干燥 → 煅烧 → 后处理

优势:

设备简单;成分均匀性好;适合工业化生产

(2) 溶胶-凝胶法

特点:

粒径可控性好;纯度较高;但成本相对较高

(3) 水热/溶剂热法

突破性优势:

可制备单分散纳米颗粒;形貌调控精准;结晶度好

三、工艺参数对ITO颗粒性能的影响规律

1. 煅烧温度的影响机制

①低温段(300-500℃):前驱体分解,晶核形成

②中温段(500-700℃):结晶度提升,电阻率下降

③高温段(>700℃):颗粒长大,比表面下降

2. 掺杂浓度的影响

最佳Sn掺杂区间:5-7wt%

过量掺杂会导致:

载流子迁移率下降;晶格畸变加剧;光学性能劣化

3. pH值调控的艺术

酸性条件(pH3-5):有利于获得小粒径颗粒

中性条件:形貌最规则

碱性条件(pH>9):易产生团聚

4. 其他关键参数

煅烧气氛:弱还原气氛可增加氧空位,提高导电性

升温速率:影响颗粒孔隙率和结晶完整性

保温时间:决定晶粒生长程

四、ITO颗粒的应用

ITO因其高导电性+高透明度的组合,广泛应用于光电领域:

1. 显示技术

液晶显示器(LCD):作为透明电极,控制像素开关。

有机发光二极管(OLED):用作阳极材料,要求低电阻和高透光率。

电致变色器件(ECDs):用于智能窗、防眩后视镜等。

2. 触摸屏

电容式触摸屏:ITO薄膜作为感应层,检测手指触控位置。

柔性触摸屏:纳米ITO颗粒可用于印刷电子,制造可弯曲屏幕。

3. 太阳能电池

硅基太阳能电池:ITO作为减反层和透明导电层,提高光吸收。

钙钛矿太阳能电池:用作电子传输层(ETL)或透明电极。

4. 透明导电薄膜

防静电涂层:用于精密仪器、航天器窗口等。

电磁屏蔽:ITO薄膜可屏蔽特定频段的电磁波。

5. 其他新兴应用

透明加热膜:汽车挡风玻璃、飞机舷窗除雾。

气体传感器:利用ITO的电阻变化检测气体(如H₂、CO)。